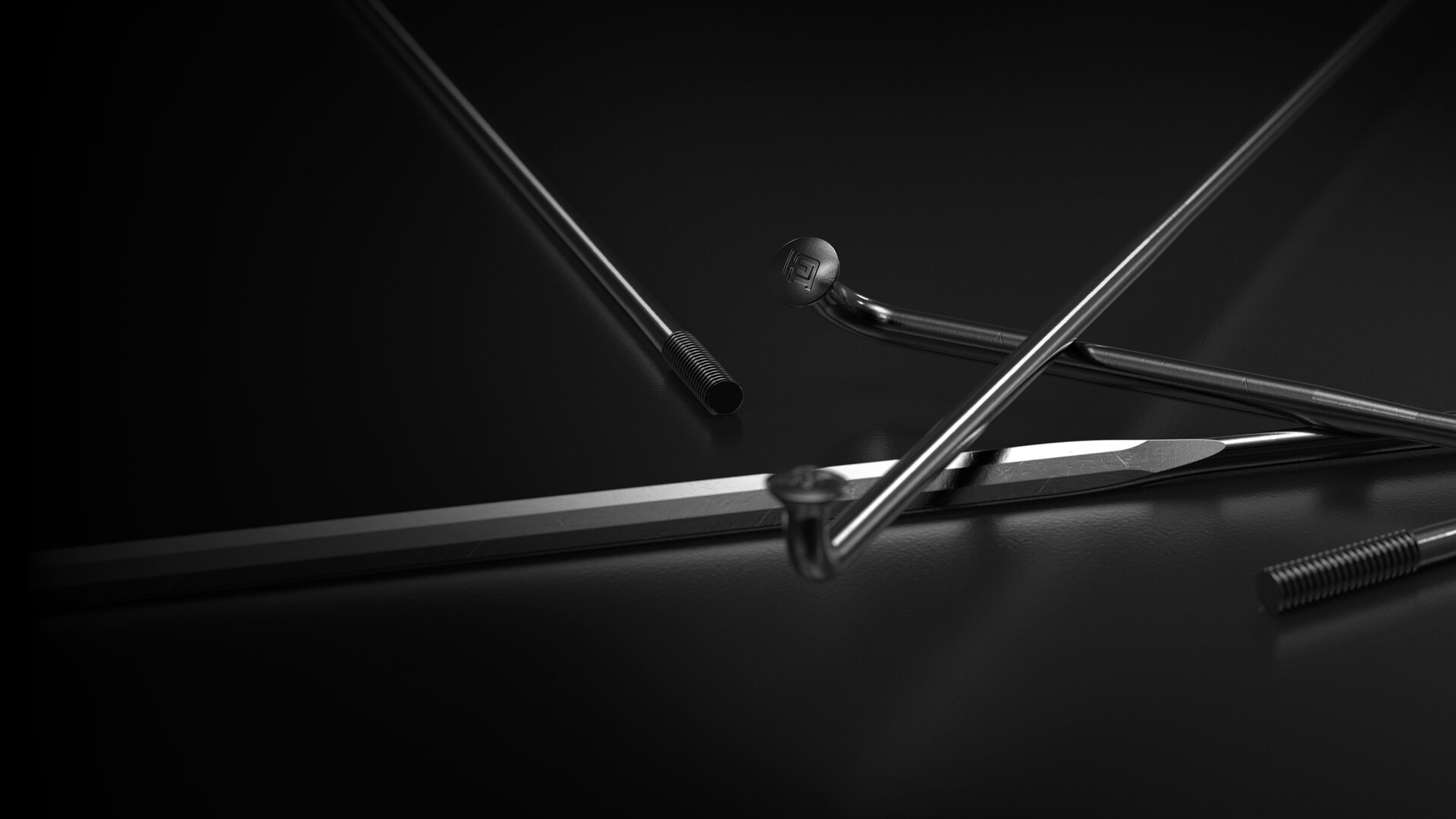

La creazione di raggi di alta qualità ha segnato l’inizio dell’azienda. DT era il sinonimo di raggi svizzeri di alta qualità già prima della fondazione dell’attuale DT Swiss AG Oggi, i raggi DT Swiss sono sinonimo di durata e precisione e, grazie al loro processo di produzione esclusivo, offrono un'impareggiabile combinazione di leggerezza e stabilità.

tecnologia

dei raggi

Come produciamo i raggi, passo passo

L'acciaio come materia prima

La lega in acciaio appositamente trattata per la produzione dei raggi proviene da fornitori di filo di acciaio selezionati. Questa materia prima deve garantire un'elevata qualità nel tempo, che richiede costanti controlli.

Sapendo che il raggio subirà una certa varietà di alterazioni, viene scelta una lega specifica che consente di lavorare ulteriormente il filo di acciaio fino a ottenere le proprietà di resistenza e allungamento richieste. Da questo momento in poi è essenziale effettuare un rigoroso controllo della qualità per verificare che la materia prima fornita sia in linea con le specifiche richieste da DT Swiss in termini di composizione e qualità.

Materia prima: il filo di acciaio

Quando il filo di acciaio inossidabile 18/10 destinato ai raggi raggiunge lo stabilimento DT Swiss, è già passato attraverso prove di flessione e di trazione prima di lasciare la fabbrica del fornitore. Il filo di acciaio per raggi è avvolto in bobine (coil) di circa 800 - 900 kg e fornito con 4 diametri diversi: 1.8, 2.0, 2.15 e 2.34 mm. La stretta collaborazione tra DT Swiss e il fornitore, così come il coordinamento dei controlli condotti sui prodotti, garantiscono il rispetto delle severe tolleranze della superficie, del diametro e dell'ovalità del filo di acciaio. Attenendosi alle specifiche tecniche, è possibile garantire una produzione dei raggi efficiente, che non dà problemi con i macchinari. L'ispezione delle merci in uscita effettuata dal fornitore è identica a quella condotta da DT Swiss al ricevimento delle stesse. Per accertarsi dell'uniformità della superficie, basta un semplice test tattile passando la mano sulla superficie della bobina. Successivamente, vengono controllati il diametro e l'ovalità con l'ausilio di un micrometro.

Raddrizzatura dei raggi

Il filo di acciaio viene svolto direttamente dalle bobine, raddrizzato a macchina e tagliato per formare dei raggi grezzi. Questo passaggio viene effettuato per tutti i raggi e consente di ottenere dei raggi grezzi dritti tagliati alla lunghezza desiderata con una precisione centesimale. In questa fase il controllo più importante non viene condotto sul materiale, bensì sulla macchina e la relativa usura. Ogni macchina utilizzata nella produzione viene controllata due volte al giorno con diversi strumenti di misurazione impostati con tolleranze severe, per garantire una qualità costante e la giusta finitura del materiale. Questo controllo è molto importate ai fini del regolare svolgimento delle fasi di lavorazione successive.

Forgiatura a freddo

Questo processo, sviluppato e brevettato da DT Swiss, serve a ridurre il diametro dei raggi fino a ottenere la misura desiderata. Facendo ruotare dei martelli oscillanti intorno al filo di acciaio, il raggio grezzo viene compresso e ridotto di diametro. Il risultato di questo processo è un raggio leggero ma robusto, formato da una parte elasticizzata sfinata che garantisce leggerezza, e da testa e filettatura più solide per resistere a carichi maggiori.

Il processo di forgiatura a freddo consente di rafforzare il materiale pur mantenendone inalterate le proprietà di allungamento. Il passaggio da un diametro ridotto a uno non ridotto è estremamente armonioso e crea un raggio con un'estetica di alto livello. Prima della fase successiva, si procede al controllo manuale di un certo numero di raggi per verificarne la linearità, il diametro e l'ovalità.

Modellazione della testa e della filettatura

Man mano che si avanza con le fasi di lavorazione, il prodotto si avvicina sempre di più alla sua forma finale. I raggi vengono tagliati per ottenere la lunghezza esatta calcolata. Subito dopo viene impresso l'esclusivo simbolo "DT" sulla testa del raggio. Nei raggi classici, un'estremità viene piegata a gomito con un angolo di 90-95°. L'altra estremità, invece, viene sottoposta a un processo di rullatura per creare una filettatura. In questo modo si ottiene la lunghezza giusta, con la tipica forma a J per i raggi classici, e si rinforza il materiale della filettatura, semplificando la costruzione della ruota e aumentandone la resistenza.

Successivamente, i raggi vengono sottoposti a una serie di controlli. L'ispezione ottica della testa del raggio serve a verificare la visibilità del logo e la mancanza di difetti del materiale in corrispondenza dell'angolo. Il diametro della testa, la lunghezza dell'angolo e la filettatura (lunghezza e diametro) vengono misurati con un calibro digitale. La filettatura del raggio viene poi sottoposta a una prova di funzionalità manuale. L'ultimo controllo consiste nella misurazione del punto zero con il misuratore di altezza Trimos. Questa serie di test viene condotta ogni 35 minuti su almeno un raggio.

Forgiatura libera

Il materiale di partenza è costituito da raggi con diametro costante o forgiati a freddo, i quali vengono appiattiti con un peso fino a 200 tonnellate. La forma piatta del raggio che ne risulta offre, in particolare, vantaggi aerodinamici. Il processo di forgiatura aumenta ulteriormente la densità del materiale, rendendolo ancora più resistente. Ogni singolo raggio viene ispezionato per verificarne la lunghezza e la parte piatta; questo controllo di qualità viene eseguito ogni 15 minuti.

Annerimento dei raggi

Per ragioni puramente estetiche, i raggi possono essere anche anneriti. Sebbene possa sembrare semplice, il processo di annerimento è piuttosto complesso, in quanto occorre fare in modo che la colorazione non aggiunga peso extra e non comprometta le prestazioni dei raggi. Per ogni ordine evaso viene testata la qualità dell'annerimento su un certo numero di raggi, così da garantirne una resistenza ottimale anche a distanza di anni. Circa l'85% dei raggi che escono dalla fabbrica è di colore nero.