高质量的辐条是公司的根基。甚至于,早在现今的 DT Swiss AG 成立之前,DT 就是瑞士高品质辐条的代名词。如今,DT Swiss 辐条代表精确与耐用,其独特的生产工艺造就了其无与伦比的性能,是轻量和稳定的完美结合。

辐条制造

技术

制造辐条的详细步骤

钢材原料

为制造辐条而专门加工的合金钢材来自选定的线材供应商。供应商必须保证原材料的质量始终如一地稳定,并坚持不懈地进行质控。

辐条会发生一定程度的变化,正因如此,对钢材进行特定合金化处理可以让线材具有所需的强度和延伸率特性,使其能够被进一步加工成辐条线材。从这里开始,质控至关重要,交付的原材料必须符合 DT Swiss 所要求的成分和质量规格。

原料线材

在 18/10 不锈钢辐条线材交付到我们的工厂之前,就已经在供应商的出货部门进行了弯曲和拉伸测试。辐条线材被卷成大约 800 - 900 公斤重的线轴(线圈),共有 4 种不同的直径规格:1.8, 2.0,,2.15 和 2.34 毫米。DT Swiss 和线材供应商之间就产品的质控保持密切的交流和协调,确保线材的表面、直径和椭圆度保持在极小的公差范围内。遵守规范可以确保高效的辐条生产流程,且不会过度磨损机器。供应商的出货检验标准与 DT Swiss 的到货检验标准相同。用手触摸线圈表面,检查并确认表面的光滑度。然后用千分尺检查直径和椭圆度,进行质控。

辐条整直

从线圈上松开线材,并通过机器将其整直并裁切成一定长度,形成辐条毛坯。所有辐条的生产都经过此步骤,整直的辐条毛坯经过精准的切割,精确度可到百分之一米。对此,重要的是不仅要针对材料进行质控,还要控制机器的使用及磨损。工作人员每天都会使用不同极小公差标准的测量工具对生产线的每台机器进行两次检查,以确保稳定的品质跟加工。这种质控对于后续加工步骤的顺利进行非常重要。

冷锻

该专利工艺由 DT Swiss 所研发,用于缩小辐条直径。 利用震动锤围绕线材旋转敲击,这个过程会挤压材料并缩小直径。该工艺使得辐条既轻又结实,辐条在变径部分减少了重量,在螺牙与辐条帽部分提升了强度,从而提高了承重能力。

得益于冷锻过程,材料既保持了良好的延伸性,也提高了强度。辐条的缩径部分与未缩径部分过渡非常顺滑,赋予了产品高级的外观。在进行下一步之前,工作人员会选出一批辐条,人工检查其直度、直径和椭圆度。

螺牙与辐条头成形

随着每一步工艺的进行,产品越来越接近用户熟悉的形态。辐条被切割成精确计算的尺寸。紧接着,在辐条帽上印刻独特的“DT”商标。再以 90 – 95º 角度弯曲,形成经典的弯头辐条。在辐条毛坯的另一端采用滚牙的方法形成螺牙。这确保了正确的长度、经典辐条的 J 形状并提高了螺牙的强度,从而简化了轮组结构并增加了强度。

在这之后,辐条会经过多项检查。对辐条头进行光学检查以确保徽标清晰可见,而且材料的角度没有缺陷。用数位卡尺测量辐条头直径、弯头长度和螺牙(长度和直径)。辐条螺牙需要通过人工功能测试。最后,使用 Trimons 高度计进行零点测量。 每 35 分钟应该对至少一根辐条进行一次这一系列测试。

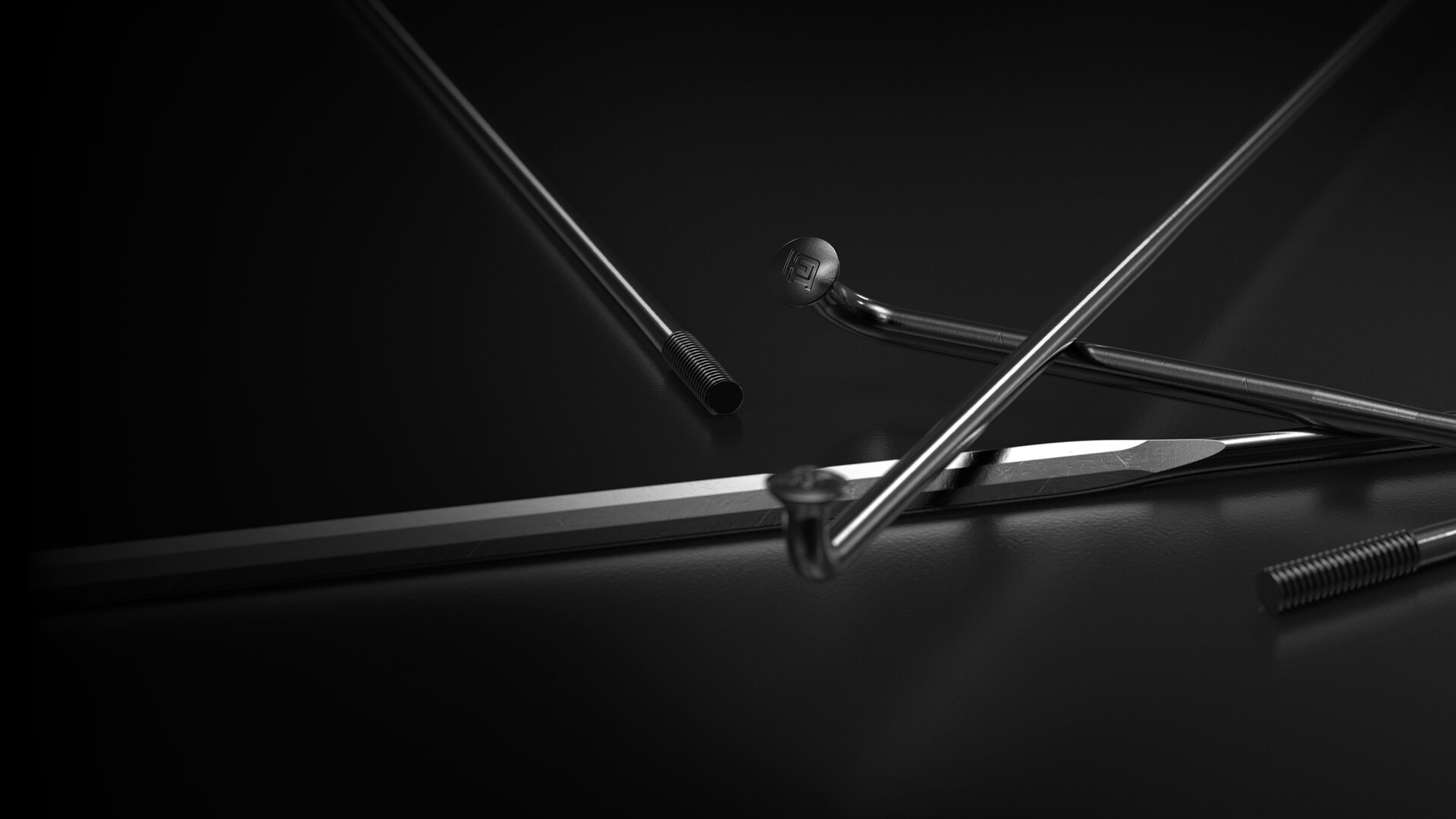

锻造冲压

在此工艺中利用高达 200 吨的力量,将圆辐条或是经冷锻的辐条冲压成扁辐条。扁辐条的形状提供了独特的空气力学优势。锻造过程会让材料变得更加致密,从而以较轻的重量获得更高的强度。检查每根辐条以确保正确的长度以及扁平部分无瑕疵,此质控工作每 15 分钟进行一次。

辐条染黑

为了美观,辐条也可以染黑。虽然看起来很简单,但这种染黑工艺非常细致,以确保辐条的染色不会额外增加重量或削弱其性能。对于每个订单,我们都会对选定的辐条进行染黑质量测试,以确保颜色即使在数年后仍旧牢固。大约 85% 的辐条在出厂时已经过染黑处理。