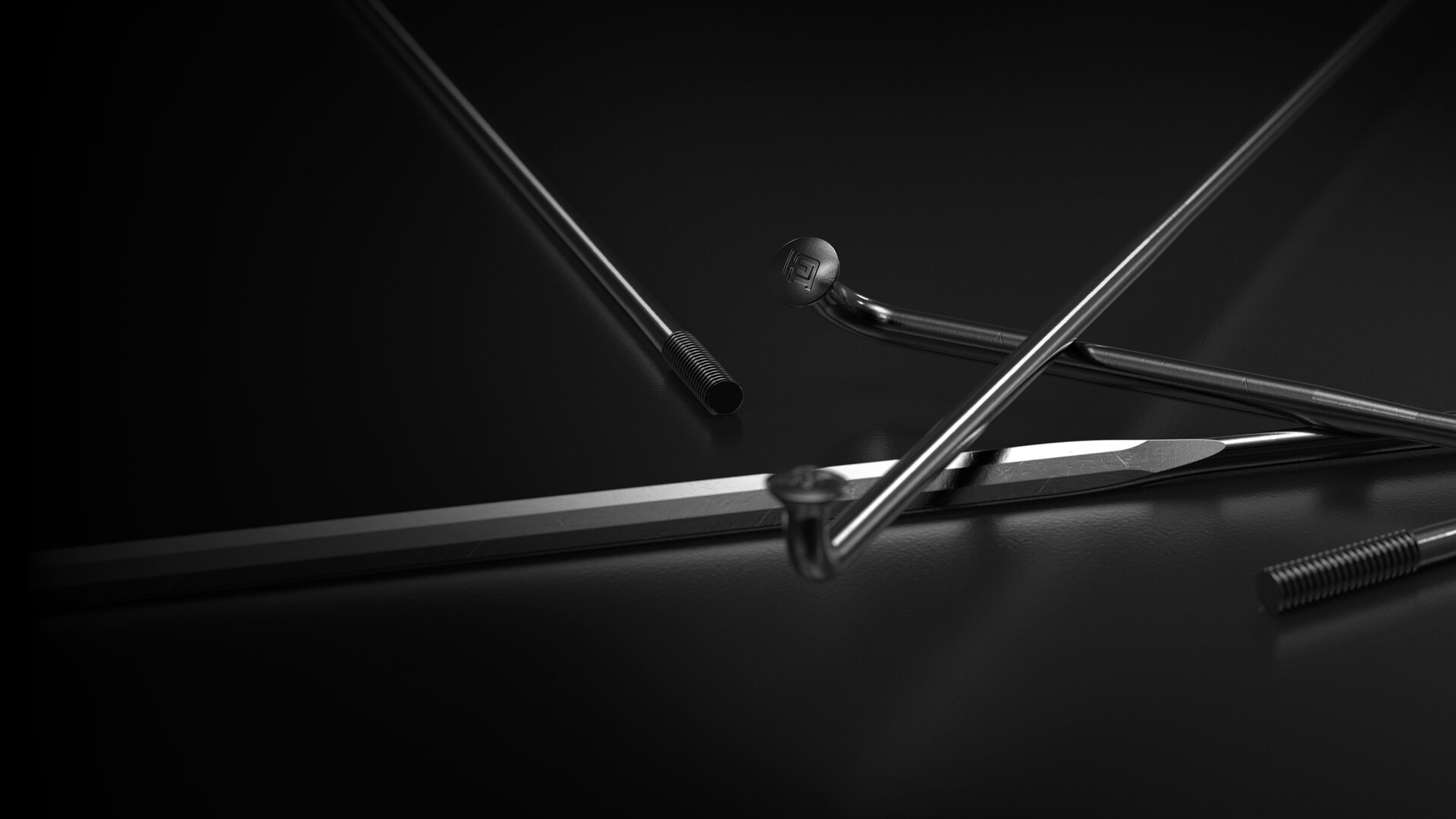

Die Herstellung qualitativ hochwertiger Speichen war der Grundstein des Unternehmens. Bereits vor der Gründung der heutigen DT Swiss AG war DT ein Synonym für erstklassige Speichen aus der Schweiz. Seitdem stehen DT Swiss-Speichen für Langlebigkeit und Präzision – konkurrenzlos dank ihres einzigartigen Fertigungsprozesses, der eine perfekte Kombination von Leichtigkeit und Langlebigkeit sicherstellt.

Speichen

TECHNOLOGIE

Herstellungsprozess Speichen– Schritt für Schritt

Stahl-Rohmaterial

Eine speziell für die Herstellung von Speichen verarbeitete Stahllegierung wird von ausgewählten Stahldrahtlieferanten bezogen. Dieses Rohmaterial muss von gleichbleibend hoher Qualität sein und wird konsequent kontrolliert.

Da eine Speiche einer Reihe verschiedener Veränderungen unterzogen wird, ist eine spezifische Stahllegierung erforderlich, die es erlaubt, den Speichendraht bis zu den erforderlichen Festigkeits- und Dehnungseigenschaften weiterzuverarbeiten. Ab diesem Punkt sind Qualitätskontrollen unerlässlich, da das gelieferte Rohmaterial hinsichtlich Zusammensetzung und Qualität den von DT Swiss vorgegebenen Eigenschaften entsprechen muss.

Draht-Rohmaterial

Der gelieferte Speichendraht aus 18/10 Stainless Steel wurde in der Warenausgangsabteilung des Lieferanten bereits Biege- und Zugfestigkeitsprüfungen unterzogen. Der Speichendraht wird in Rollen (Spulen) von ca. 800–900 kg aufgewickelt und in 4 verschiedenen Durchmessern geliefert: 1.8, 2.0, 2.15 und 2.34 mm. Der enge Austausch und die Koordination der Produktkontrolle zwischen DT Swiss und dem Drahtlieferanten stellen die Einhaltung der engen Toleranzen für Oberfläche, Durchmesser und Ovalität des Drahts sicher. Durch die Einhaltung der technischen Vorgaben kann eine effiziente und maschinenfreundliche Produktion der Speichen garantiert werden. Die Prüfung im Warenausgang des Lieferanten ist identisch mit der Wareneingangsprüfung von DT Swiss. Um eine glatte Oberfläche sicherzustellen, werden die Prüfungen durch einfaches Berühren der Spulenoberfläche mit der Hand durchgeführt. Anschliessend werden der Durchmesser und die Ovalität mit einem Mikrometer kontrolliert.

Speichen-Begradigung

Der Draht wird direkt von den Spulen abgewickelt, maschinell gerade gerichtet und abgelängt. Auf diesem Weg entstehen Speichenrohlinge. Dieser Schritt wird für alle Speichen durchgeführt und führt zu geraden Speichenrohlingen präziser Länge. An dieser Stelle spielt die Materialprüfung eine weniger wichtige Rolle als die Prüfung der Maschine und deren Verschleiss. Jede Maschine im Bereich der Fertigung wird zweimal täglich mit unterschiedlichen Messwerkzeugen auf engste Toleranzen überprüft, um konstante Qualität und Verarbeitung sicherzustellen. Diese Kontrolle ist äusserst wichtig für den reibungslosen Ablauf der nachfolgenden Verarbeitungsschritte.

Kaltschmieden

Dieser von DT Swiss entwickelte und patentierte Prozess dient dazu, den gewünschten Durchmesser der Speichen zu verringern. Durch Rotation oszillierender Hämmer um den Draht wird der Speichenrohling verdichtet und sein Durchmesser reduziert. Dieser Prozess führt zu einer ebenso leichten wie stabilen Speiche mit einem konifizierten elastischen Teil, der für geringes Gewicht sorgt, und einem festeren Kopf und Gewinde für hohe Belastbarkeit.

Dank des Kaltschmiedeverfahrens wird das Material verfestigt, behält aber gleichzeitig seine guten Dehnungseigenschaften bei. Der Übergangsbereich von einem verringerten zu einem unveränderten Durchmesser einer Speiche ist äusserst harmonisch und generiert ein erstklassiges Erscheinungsbild. Vor dem nächsten Schritt wird eine Auswahl von Speichen manuell auf Geradheit, Durchmesser und Ovalität geprüft.

Formen von Kopf und Gewinde

Schritt für Schritt bekommt das Produkt seine bekannte Form. Die Speichen werden in die exakt berechnete, gewünschte Form abgelängt. Unmittelbar danach erhält der Speichenkopf seine Prägung mit dem bekannten „DT“-Symbol. Classic-Speichen werden zusätzlich in einem 90–95°-Winkel gekröpft. Am anderen Ende des Speichenrohlings wird im Walzprozess das Gewinde geformt. Damit wird die korrekte Länge und die J-Form der Classic-Speichen sichergestellt und eine Materialverstärkung im Gewindebereich erzielt, wodurch die Laufradkonstruktion erleichtert und die Belastbarkeit erhöht wird.

Im Anschluss daran werden die Speichen einer Reihe von Prüfungen unterzogen. In einer Sichtprüfung der Speiche wird sichergestellt, dass das Logo sichtbar ist und das Material im Winkelbereich keine Defekte aufweist. Kopfdurchmesser, Winkellänge und Gewinde (Länge und Durchmesser) werden mit einer digitalen Schieblehre gemessen. Der Speichenkopf durchläuft einen manuellen Funktionstest. Die letzte Messung ist eine Nullpunktmessung mit dem Trimons Altimeter. Diese Testserie wird alle 35 Minuten an mindestens einer Speiche durchgeführt.

Flachschmieden

Das Ausgangsmaterial sind gerade oder kaltgeschmiedete Speichen, die in diesem Prozess mit einem Gewicht von bis zu 250 Tonnen flach geschmiedet werden. Die flache Form der Speiche bietet vor allem aerodynamische Vorteile. Der Schmiedeprozess führt zu einer zusätzlichen Verdichtung des Materials, wodurch eine noch höhere Festigkeit erzielt wird. Jede einzelne Speiche wird einer Prüfung unterzogen, um die korrekte Länge sicherzustellen und den flachen Teil zu überprüfen. Diese Qualitätskontrolle erfolgt alle 15 Minuten.

Schwärzen der Speichen

Aus ästhetischen Gründen können die Speichen auch geschwärzt werden. Der zunächst einfach erscheinende Schwärzungsprozess ist ein sehr spezifisches Verfahren, bei dem sichergestellt werden muss, dass die Färbung der Speichen nicht zu zusätzlichem Gewicht oder Leistungseinbussen führt. Für jede Bestellung wird die Qualität der Schwärzung an einer Auswahl an Speichen getestet, um zu gewährleisten, dass sie auch noch nach mehreren Jahren eine optimale Festigkeit besitzen. Etwa 85 % der Speichen, die das Werk verlassen, sind schwarz.